|

Здравствуйте, прошел курс "Концептуальное проектирование систем в AnyLogic и GPSS World". Можно ли получить по нему сертификат? У нас в институте требуют сертификаты для создания портфолио. |

Модель функционирования предприятия

Модель функционирования предприятия в AnyLogic

Формализованное описание

Модель, исходя из структуры предприятия (см. рис. 6.1), должна состоять из следующих сегментов:

- ввода исходных данных;

- имитации работы цехов по изготовлению блоков;

- имитации работы постов контроля блоков;

- имитации работы пунктов сборки изделий;

- имитации работы стендов контроля собранных изделий;

- имитации работы пунктов приема изделий;

- имитации склада готовых изделий;

- имитации склада бракованных блоков;

- вывода результатов моделирования.

Блоки и изделия в модели следует имитировать заявками со следующими полями (параметрами):

- block - номер цеха (коды 1…4 соответственно), выпустившего блок;

- sign1 - признак брака на постах контроля блоков, стендах контроля изделий и на пунктах приема изделий;

- numBlBrak1 … numBlBrak4 - признаки забракованных блоков 1…4 соответственно;

- timeSbor - время сборки изделия (замены блоков);

- cost - стоимость готового изделия.

Указанные поля предназначены для отслеживания технического состояния блоков и изделий и в зависимости от этого прохождения их по фазам изготовления изделия.

Поле timSbor введено для удобства построения модели. В это поле заносится либо время сборки изделия из четырех блоков, либо время замены каких-либо забракованных блоков в уже собранном изделии.

Стоимость изготовления изделия может возрасти по сравнению с минимальной стоимостью (CMIN) за счёт выявления брака и замены блоков. Для фиксации этой стоимости введено поле cost.

Для обеспечения работы модели вводятся следующие параметры процесса изготовления изделий из блоков:

- aveTimeShop1…aveTimeShop4 - средние интервалы времени выпуска блоков 1…4 цехами 1…4;

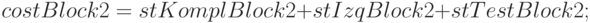

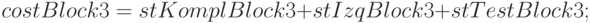

- stKomplBlock1…stKomplBlock4 - стоимости комплектующих блоков 1…4;

- stIzgBlock1…stIzgBlock4 - стоимость изготовления блоков 1…4;

- postKontr1…postKontr4 - количество постов контроля блоков 1…4;

- procBrakBlock1…procBrakBlock4 - проценты брака блоков 1…4 на постах контроля блоков;

- stTestBlock1…stTestBlock4 - стоимости тестирования (одного блока) блоков 1…4;

- kolPunSborki - количество пунктов сборки изделий;

- timeSborki - среднее время сборки одного изделия;

- stSborki - стоимость сборки одного изделия;

- kolStendKontr - количество стендов контроля собранных изделий;

- timeKontrIzd - среднее время контроля на стенде одного собранного изделия;

- procBrakIzd - процент брака собранных изделий на стендах контроля;

- stKontrIzd - стоимость контроля на стенде одного собранного изделия;

- verBlock1 - вероятность того, что забракованным в уже собранном изделии окажется один блок;

- verBlock2 - вероятность того, что забракованными в уже собранном изделии окажутся два блока;

- verBlNum1…verBlNum4 - вероятности брака на стенде контроля блоков 1…4;

- timeZamBlock1…timeZamBlock4 - среднее время замены (одного блока) блоков 1…4;

- stZamBlock1…stZamBlock4 - стоимость замены (одного блока) блоков 1…4;

- kolPunPriem - количество пунктов приема изделий, прошедших пункты контроля;

- timePriemIzd - среднее время приема одного изделия;

- procBrakPriem - процент брака изделий на пунктах приема изделий;

- stPriemIzd - стоимость приема одного изделия.

В ходе моделирования на основе приведенных исходных данных формируется и выводится на текущее модельное время следующая информация:

- kolIzBlock1…kolIzBlock4 - количество изготовленных блоков 1…4;

- kolTestBlock1…kolTestBlock4 - количество протестированных блоков 1…4 (как исправных, так и забракованных);

- brakBlock1…brakBlock4 - количество забракованных на постах контроля блоков 1…4;

- gotBlock1…gotBlock4 - количество изготовленных всего готовых блоков 1…4;

- ostGotBlock1…ostGotBlock4 - количество оставшихся готовых блоков 1…4;

- kolSobrIzd, testSobrIzd, brakSobrIzd - количество собранных на пунктах сборки изделий, проверенных и забракованных на стендах контроля;

- kolPriemIzd, brakPriemIzd - количество принятых и забракованных приемкой изделий соответственно;

- zamBlock1…zamBlock4 - количество замененных блоков 1…4, забракованных на стендах контроля и пунктах приема изделий;

- allBrakBlock1…allBrakBlock4 - всего забракованных блоков 1…4;

- minCostIzd - минимальная стоимость одного изделия;

- minCostGotIzd - минимальная стоимость готовых изделий;

- kolGotIzd - количество готовых изделий, отправленных на склад.

На текущее модельное время собирается статистика по следующим стоимостным показателям функционирования предприятия:

- costKomplBlock1…costKomplBlock4,costKomplBlock - стоимости комплектующих блоков 1…4 и суммарная стоимость комплектующих всех блоков;

- costIzgBlock1…costIzgBlock4,costIzgBlock - стоимости изготовления блоков 1…4 и суммарная стоимость изготовления всех блоков (без учета стоимости тестирования блоков);

- CostBlock1…CostBlock4 - стоимости изготовления блоков 1…4 с учётом тестирования;

- sumCostBlock1…sumCostBlock4, sumCostBlock - суммарные стоимости изготовления блоков 1…4 с учётом тестирования и суммарная стоимость изготовления всех блоков;

- costTestBlock1…costTestBlock4,costTestBlock - стоимости тестирования блоков 1…4 на постах контроля и суммарная стоимость тестирования всех блоков;

- costSborIzd, costTestIzd, costPriemIzd - стоимости сборки, проверки и приемки изделий;

- costBrakBlock - суммарные затраты на все забракованные блоки;

- costGotIzd - затраты на выпуск готовых изделий;

- costBlockIzd - стоимость блоков одного изделия;

- costIzd - стоимость одного изделия;

- timeIzd - среднее время изготовления одного изделия;

- koefIncrCostIzd - коэффициент увеличения себестоимости изделия.

Минимальная стоимость изделий будет тогда, когда не будет бракованных блоков и изделий. В терминах постановки задачи это условие имеет вид:

где  - количество готовых изделий (поступивших на склад);

- количество готовых изделий (поступивших на склад);

- минимальная себестоимость производства одного изделия, вычисляется по формуле:

- минимальная себестоимость производства одного изделия, вычисляется по формуле:

В случае наличия брака себестоимость производимой продукции увеличится и составит  . То есть коэффициент увеличения себестоимости будет равен

. То есть коэффициент увеличения себестоимости будет равен

Запишем в идентификаторах исходных данных и результатов моделирования то же самое: