Алгоритмы проектирования технологических маршрутов

10.1. Исходные данные для проектирования технологических маршрутов

Для обеспечения возможности проектирования технологических маршрутов с помощью ЭВМ необходимы исходные данные, основные из которых приводятся обычно в рабочем чертеже изделия (системы). Кроме того, исходными данными для проектирования на втором уровне детализации служат полученные на первом уровне несколько наиболее рациональных вариантов принципиальных схем ТП. Эти данные вводят в ЭВМ после кодирования информации. Кодирование информации включает коды операций и логических условий. Совокупность логических условий определяет индивидуальный технологический маршрут изготовления изделия.

В качестве технических ограничений используется набор применяемого на заводе оборудования, оснастки, основных материалов и их техническая характеристика. Задача заключается в том, чтобы спроектировать и выбрать о птимальный вариант технологического маршрута, включающего определение состава и последовательности операции, выбор технологических баз оборудования и приспособлений на каждой операции [41, 43].

На формирование операций и их последовательности в различных этапах оказывает влияние большое число факторов, таких как технологические возможности применяемого оборудования и оснастки, количество партий и пластин, характер и особенности изготовляемого изделия. В связи с этим синтез технологического маршрута разделяется на ряд взаимосвязанных задач, дифференцированно учитывающих указанные факторы.

Рассмотрим методику и последовательность таких задач, изложенную в [41, 43], но применительно к нашим условиям.

10.2. Исследование множества переходов этапов технологического маршрута

Исследуется множество переходов каждого  -ro этапа технологического маршрута

-ro этапа технологического маршрута

|

( 10.1) |

где  — наименование этапа;

— наименование этапа;  — метод обработки изготавливаемого изделия

— метод обработки изготавливаемого изделия  на соответствующем этапе.

на соответствующем этапе.

Это множество переходов разделяется на непересекающиеся подмножества (укрупненные операции  ) в соответствии с технологическими возможностями оборудования и прогрессивными традициями на конкретном предприятии.

) в соответствии с технологическими возможностями оборудования и прогрессивными традициями на конкретном предприятии.

|

( 10.2) |

где  — алгоритм расчленения по указанным признакам или логическим условиям;

— алгоритм расчленения по указанным признакам или логическим условиям;  — множество вариантов укрупненных операций, полученных после расчленения.

— множество вариантов укрупненных операций, полученных после расчленения.

В результате решения этой задачи могут возникнуть несколько вариантов укрупненных операций. Последние характеризуются максимально возможной для конкретного изделия концентрацией переходов. Разделение укрупненных операций на наиболее рациональное количество простых производится позднее.

Следовательно, в результате решения первой задачи состав операций маршрута увязывается с технологическими возможностями имеющегося на предприятии оборудования или более прогрессивного оборудования, которое намечено приобрести в планируемый период.

10.3. Упорядочивание укрупненных операций

Упорядочивание укрупненных операций осуществляется в зависимости от вида прибора.

Здесь учитывается важность, предпочтительность отдельных укрупненных операций при изготовлении данного прибора и устанавливается на этой основе их последовательность.

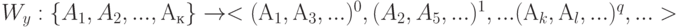

Каждой укрупненной операции присваивается ранг  , а затем производится упорядочивание операций по возрастанию их ранга

, а затем производится упорядочивание операций по возрастанию их ранга

|

( 10.3) |

Здесь в скобках заключены группы укрупненных операций одинакового ранга, например, основные  , первичные

, первичные  и т. д. Эта процедура позволяет сосредоточить обработку поверхностей одинакового вида, но разных рангов, в одной или нескольких рядом стоящих операциях этапа.

и т. д. Эта процедура позволяет сосредоточить обработку поверхностей одинакового вида, но разных рангов, в одной или нескольких рядом стоящих операциях этапа.

В результате решения задачи 2 вначале следуют группы укрупненных операций обработки основных поверхностей (травления, диффузии), затем первичных, вторичных и т. д. В каждой группе операций одного ранга могут быть укрупненные операции обработки различных поверхностей.

10.4. Дифференциация укрупненных операций

Рассматривается рациональная дифференциация укрупненных операций на простые и определение последовательности их выполнения в составе каждой укрупненной операции.

Разделение укрупненных операций на более простые включает обработку поверхностей одинаковых видов с одинаковыми конструктивными параметрами, дает возможность сократить суммарное время на переналадку оборудования. Осуществляется переход с обработки одной однородной группы поверхностей на другую, так как при этом наладка производится один раз на партию изделий. При этом возрастает суммарное оперативное время k простых операций, равное  , однако оно будет меньше оперативного времени укрупненной операции

, однако оно будет меньше оперативного времени укрупненной операции  , т. е.

, т. е.

|

( 10.4) |

Среди вариантов, отвечающих этому условию, необходимо выбрать вариант дифференциации с минимальным временем выполнения  простых операций

простых операций

|

( 10.5) |

Величина партии для различных случаев обработки (травление, вжигание  и т. п.) вычисляется заранее, а затем используется в алгоритмах дифференциации. В этих же алгоритмах определяются схемы базирования при выполнении группы однородных операций.

и т. п.) вычисляется заранее, а затем используется в алгоритмах дифференциации. В этих же алгоритмах определяются схемы базирования при выполнении группы однородных операций.

Известно, что ТП изготовления элементов РЭА во многих случаях основаны на механической, термической, механотермической и химической обработке [64]. Поэтому при проектировании ТП производства РЭА вопросам автоматизации этих операций придается особое значение. Например, в [43] рассматриваются иерархические системы автоматизированного управления операциями термической обработки (металлизация, пайка, рекристаллизационный или очистительный отжиг). В [41] особое внимание уделяется вопросам формообразования первичных элементов конструкций РЭА, которые основаны на таких операциях обработки поверхности, как литье в металлические формы, холодная и горячая штамповка, высадка, литье и прессование полимерных материалов, прессование и спекание порошкообразных материалов, точение, сверление, фрезерование, шлифование и другие способы обработки. При этом указывается, что какой-либо первичный элемент конструкции РЭА возможно получить не одним, а несколькими способами (например литьем, давлением, механической обработкой). Предпочтение отдается способу, который в условиях конкретного производства обеспечивает более высокую производительность, экономичность, требуемую технологическую точность и создает условия для механизации и автоматизации ТП.

Характерным для технологии формообразования является и то, что изготовление первичных элементов конструкций РЭА может осуществляться с использованием того или иного структурного варианта технологии, которые различаются по своим технико-экономическим параметрам оборудования [69].

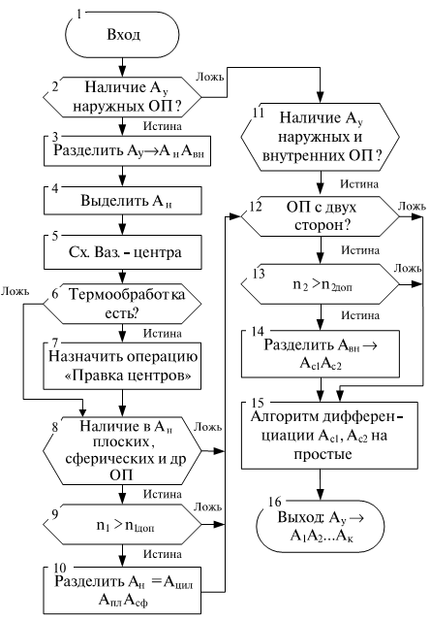

С учетом изложенного, рассмотрим алгоритм дифференциации шлифовальных операций [43] при формообразовании первичных элементов РЭА (рис. 10.1).

Блок 1. Определяется условие наличия укрупненных операций при заданной механической обработке.

Блок 2. Укрупненная операция  разделяется на два подмножества переходов

разделяется на два подмножества переходов  и

и  обработки наружных и внутренних поверхностей.

обработки наружных и внутренних поверхностей.

Блоки 3 и 4. Для шлифования наружных поверхностей назначается схема базирования изделия.

Блоки 5 и 6. Для термообрабатываемых поверхностей назначается операция "правка центровых гнезд". Если закалка отсутствует, то от блока 5 управление передается блоку 7.

Блоками 7, 8, 9 в зависимости от размера партии множество переходов А разделяется на простые операции, состоящие только из переходов по обработке цилиндрических, конических, сферических и фасонных поверхностей.

От блока 9 управление передается блоку 11, а затем блокам 12 и 13. Посредством этих блоков набор обработки центральных поверхностей разделяется на две группы:  и

и  , в каждую из которых входят переходы по обработке поверхностей с одной установки изделия. Это связано с тем, что при

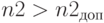

, в каждую из которых входят переходы по обработке поверхностей с одной установки изделия. Это связано с тем, что при  вспомогательное время на переустановку и выверку изделия будет превышать время, связанное с выделением в отдельную операцию переходов по шлифованию поверхностей после переустановки изделия (детали).

вспомогательное время на переустановку и выверку изделия будет превышать время, связанное с выделением в отдельную операцию переходов по шлифованию поверхностей после переустановки изделия (детали).

Блоком 14 производится дальнейшая дифференциация  и

и  до простых операций, содержащих обработку только плоских, цилиндрических, конических и других поверхностей. Алгоритм этого блока включает в себя подблоки 7, 8, 9. В результате дифференциации будут получены наиболее рациональные по составу простые операции и определены схемы базирования и установки изделия для каждой из них.

до простых операций, содержащих обработку только плоских, цилиндрических, конических и других поверхностей. Алгоритм этого блока включает в себя подблоки 7, 8, 9. В результате дифференциации будут получены наиболее рациональные по составу простые операции и определены схемы базирования и установки изделия для каждой из них.

Разделение укрупненных операций высших рангов (  ) производится на основе аналогичных алгоритмов. В любом случае при

) производится на основе аналогичных алгоритмов. В любом случае при  укрупненная операция делится на более простые по общности характеристик обрабатываемых поверхностей.

укрупненная операция делится на более простые по общности характеристик обрабатываемых поверхностей.

увеличить изображение

Рис. 10.1. Алгоритм дифференциации шлифовальных операций: ОП — обрабатываемая поверхность; nдоп — количество операций, допустимое в данной укрупненной операции